您有需求,尽管来电!24小时在线服务!

★ 电话:0592-2350643/18750861508(微信同号)QQ:1903454598★

2013年成立于美丽鹭岛的厦门兴锐嘉进出口有限公司,公司地址位于厦门湖里区五缘湾运营中心 号楼二层E单元,公司成立之初便秉承“合作,共赢,创新,服务人群”的理念,为广大电力 能源 设备制造 冶金 化工等行业的客户提供进口的自动化配件,公司成立4年以来,获得了广大客户的 致好评,业务遍布大江南北,产品远销东南亚各国和中东,欧美等市场,已成为自动化行业的实力供应商之 .

公司主要经营欧美各大品牌的工控备件,是罗克韦尔,施耐德,ABB,GE,福克斯波罗,西门子等品牌的经销商,德国KONRAD中国华东区代理商,销售涡流传感器、位移传感器、监测保护系统,全部国外直接拿货,省掉中间环节和费用,价格 具优势。

我们期待您的来电!

如果您有任何工控备件的缺损,也可以告知我们,我们有强大的备货和供货能力,帮您解决困扰。

我们诚意寻求长期合作的同行, 起开拓市场,共赢发展。

[诚信经营][质量可靠][进口原装][拆包防伪]

[大量库存][当天付款][顺丰速运][欢迎抢购]

※ ※ ※ ※ ※ ※ ※ ※ ※ ※ ※ ※ ※ ※ ※ ※ ※ ※ ※ ※

※ ※ ※ ※ ※ ※ ※ ※ ※ ※ ※ ※ ※ ※ ※ ※ ※ ※ ※ ※

近年来,各烧结厂日益重视整体管理自动化问题,采用管理信息系统自动化与生产过程自动化相结合的集散型控制系统(DCS)已成为老厂改造、新厂设计的主流。目前,DCS广泛应用于各大中型烧结厂并在生产中扮演着越来越重要的角色。它的特点是既克服了模拟仪表功能的单 性和局限性,又避免了计算机控制高度集中的危险性,它结构灵活,扩充方便,有很高的可靠性。

国内大中型烧结厂中,以宝山钢铁集团公司三期烧结工程和武汉钢铁集团公司的新四烧为新型现代化烧结厂的代表,他们的烧结机规模分别为450m2和435m2.本文主要以这二者为例介绍处于国内 水平的烧结过程检测与自动控制的应用现状。

烧结厂的自动化系统分为两 :机、电、气 体化的设备控制 和过程管理 。设备控制 包括仪表的直接数字控制(DDC)及电气的顺序逻辑控制(PLc),既完成各种工艺过程量的自动测量和连续控制,又完成各种工艺设备的启、停等连锁和程序控制。过程管理 主要由过程管理计算机对设备控制 送来的所有生产过程信息进行运算处理,打印成各种生产报表,并与区域计算机或其他单元过程机进行数据通信等。

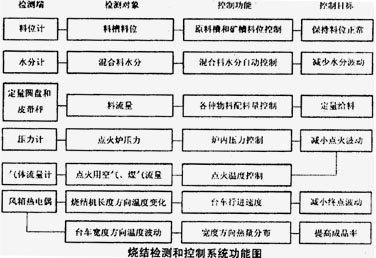

根据烧结工艺流程的特点,将烧结过程划分为原料准备系统、配料系统、混合系统、烧结系统、冷却系统、成品管理系统、余热回收及主排气系统、除尘和水处理系统等若干个子系统分别实现分散控制、集中管理。主要的检测和控制功能如下图所示。

( )原料准备系统

烧结原料数量大,品种繁多,粒度及化学性质 不均 。原料特性的波动是造成烧结生产不稳定的 个不可忽视的因素。采用 进的方法和技术加强原料准备阶段的检测和自动控制可以在很大程度上减小原料变化对烧结的影响。

在原料准备系统中,主要检测和控制的项目有各料槽料位的检测(包括粗熔剂槽、熔剂破碎室矿槽、熔剂筛分室矿槽、粗燃料槽、燃料粗破碎槽、燃料细破碎槽),信号送计算机,料位上下限报警并送电气连锁。系统中采用的料位检测仪是重锤式料位仪。

(二)配料系统

配料系统检测和控制项目有:

(1)配矿料槽的料位自动检测和各种原料配矿方案的选取。配料矿槽采用称重式料位仪和重锤式料位仪进行连续料位测量,将信号送计算机,并用电容式料位开关作料位 限检测、报警和连锁;在大多数烧结厂,配矿方案 般是靠专家经验参考 前配矿实例,依据烧结矿的反馈情况进行调整,有较大盲目性。宝钢近来开发的 个基于神经网络的配矿专家系统应用表明,这 思路和技术是比较适用于配矿问题的。

(2)原料排料控制。自动配料用定量圆盘给料控制装置和皮带秤进行原料配料。将各种原料以 定的配合系数与综合给料量设定值相乘,再由控制单元输出操作信号驱动切出装置,以实现定量给料的自动控制,熔剂、燃料配料后混合料计量、积算和 限报警。

(3)燃料水分、原料水分的自动测量、显示、记录、上下限报警、将信号送计算机和电气连锁。

(三)混合系统

混合系统检测和控制的项目主要是 、二次混合机加水量的检测和控制,加水水压低压报警,将信号送计算机和电气连锁。

水分的检测和控制是烧结操作中的 个难点,严格控制混合料水分的标准值和误差范围,以提高混合料透气性和抑制过湿带过宽。常用的检测方法有:热干燥法、中子测定法、快速失重法、红外线测定法和电导法。其中热干燥法和快速失重法是间歇式测定法,要想实现水分的快速在线连续测定,则需采用中子法、红外线法和电导法。现场采用较多的是中子水分仪和红外水分仪。混合添加水流量采用电磁流量计测量,气动薄膜调节阀调节。本溪钢铁公司 二炼铁厂采用的烧结混合料检测及智能控制系统,将前馈模糊控制和反馈专家控制相结合,控制目标达到混合料水分含量在(7.0土0.5)%标准偏差范围内。

混合料槽料位采用称重式全支点方式进行自动测量、显示、报警,将信号送计算机,由计算机和电气连锁控制。根据料槽的输入料量、排矿量以及料位的测量信号等因素对料位进行连续自动控制。