近来,随着产品设计多样化,检查外观时对单个部件的品质管理要求越来越高,人们期望能够在不降低生产节拍的情况下进行品质检查,实现“边移动 边稳定测量”。ZW-7000充分发挥了白光共焦方式的优点,即使各种材质和形状混在 起也能进行稳定测量。

“希望准确检测”

从部件到成品,品质检查的方方面面

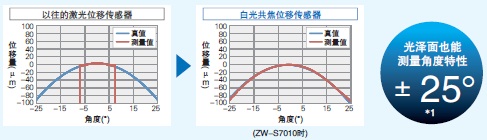

倾斜·曲面

相较于以往的激光位移传感器,即使是光泽面也能进行倾斜、曲面的高精度形状 测量。

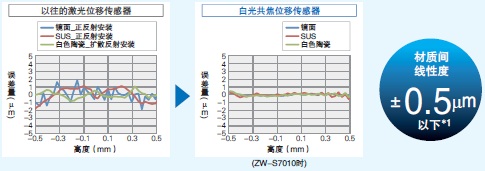

材质混在 起

根据材质的不同,以往的激光位移传 感器需要改变传感头的种类和安装方向,每次都要花费调整时间。

白光共焦位移传感器无需区分使用传感头和安装方向,可边移动边进行各种材质的测量。

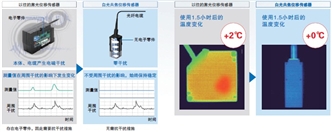

粗糙面*2的平坦度

使用以往的激光位移传感器时,来自工件的多重反射光会诱发测量值跳动,因此无法掌握本来希望的“平坦度”。另外,传感头的朝向和测量线的方造成更大的偏差。

白光共焦位移传感器不受多重反射光的影响,可1测量近似于实际形状的高度。

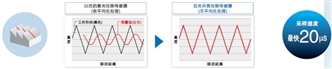

忠实测量工件形状的高速采样

使用激光位移传感器时,移动测量会导致精度劣化,需要增加平均次数,因此出现了形状再现性较差的问题。ZW-7000可实现 短 20μs的高速采样,即使无平均化处理,也可忠实测量形状。

*1.使用传感头ZW-S7010时的代表值。

*2. 有切削痕迹、测量线等的工件。

注. 刊载的测量图均为代表例。测量对象物体的形状和材质可能会影响测量。

实际使用时,请事 在实机上确认。

“希望快速大量检测”

高效配置、移动,加快生产节拍

在制造现场,为了提高生产效率,机器人和工作台在组装和检查中得到广泛应用。

随着制造装置本身不断小型化,需要简化测量设备中的装置组装和操作。

ZW-7000传感头利用了白光共焦方式的优点,超小型、轻量化,可轻松安装到有空间限制的装置和移动部,有助于加快生产节拍。

缩短时间:多台传感器同时测量

凭以往的激光位移传感器的尺寸,在空间受限的情况下难以进行多台传感器并行测量。ZW-7000可并行安装超小型传感头,从而缩短时间。

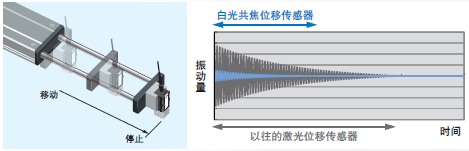

缩短时间:缩短振动停止的等待时间

例如,在使用电动汽缸时,仅在需要时将传感头移至测量部位的情况下,由于超小型、轻量化的传感头在汽缸停止后的振动较少,因此可缩短振动停止的等待时间,实现快速测量。

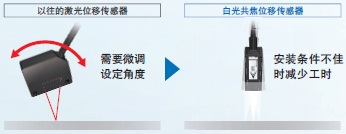

省略工序:无需传感头的旋转工序

以往的激光位移传感器在光反射到受光元件上的位置测量工件高度,因此需要根据测量对象物体的形状和移动方向执行传感头的旋转工序,造成了花费多余时间的问题。白光共焦位移传感器无方向限制,在相同安装条件下,可在所有方向进行移动测量。

可动部位也可放心使用,耐弯曲光纤电缆

控制器与传感头通过直径3mm的耐弯曲光纤电缆连接。通过300万次的弯曲测试*,尽可放心地应用于可动部位。另 外,使用延长用光纤电缆 多可延长到7m,因此可进行柔性卷绕,收纳于电缆承载管等。

* 本公司规定的评估条件“弯曲半径(20mm)×300万次”

“希望短时间内启动”

减少大量措施所花费的设计、调整的工时

为了短时间内启动生产设备以免错失市场需求变化的时机,人们期望缩短传感器的导入时间。白光共焦方式的ZW-7000可大幅减少激光位移传感器在大量措施上所必须花费的工时。

减少设备选型所花费的时间

ZW-7000无需根据测量对象选择传感头。减轻购买错误和烦琐的设计工作量,有助于减少启动工时和库存成本。

减少传感头安装调整的工时

利用白光同轴共焦的原理,即使安装条件不佳也能稳定测量,因此可减少传感器的安装调整工时。

无需刚性措施

可动部位安装的传感头约180g,重量超轻。无需在为抑制振动而采取的考虑重量的刚性措施方面花费材料费用、设计工时。

削减EMC措施·热设计的工时

传感头采用不受电气干扰、磁干扰影响的结构,即使在容易发生干扰的场所也能稳定使用。

另外,由于不会造成干扰和发热,周围的设备和夹具伸缩不会对测量值产生负面影响。

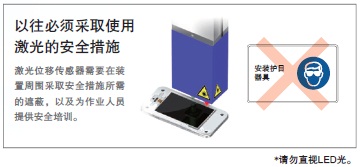

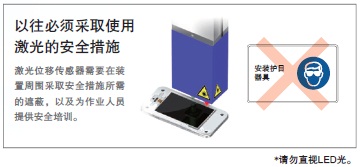

无需激光安全措施

由于光源采用白色LED*,因而省去了在以往的激光光源所需的设备安全措施上花费的时间,以及为作业人员提供安全培训的时间。

高效设定多台ZW-7000

可通过自动化软件Sysmac Studio统 设定EtherCAT连接的设备。

使组合使用多台传感器时,也能 边复制设定数据, 边高效地进行统 设计,传感器间的运算也能简单编程。

【DLL】

快速组合到装置HMI

提供DLL,使ZW-7000的设定界面和测量结果可以简单地显示在作为整个装置的HMI使用的Windows计算机上。

提供DLL的种类

·测量条件的设定/查看

·测量值的获取

·受光波形的获取

·记录控制

* DLL可从购买者专用的WEB网站下载。详情请通过与产品同箱包装的会员登记表进行确认。